Дуплекс нерѓосувачки челик - Супердуплекс

Во металургијата, нерѓосувачкиот челик е легура на челик со најмалку 10,5% хром со или без други легирани елементи и максимум 1,2% јаглерод по маса.Нерѓосувачките челици, исто така познати како инокс челици или инокс од францускиот неоксидирачки (неоксидирачки), сечелични легурикои се многу добро познати по нивната отпорност на корозија, која се зголемува со зголемување на содржината на хром.Отпорноста на корозија, исто така, може да се зголеми со додатоци на никел и молибден.Отпорноста на овие метални легури на хемиските ефекти на корозивните агенси се заснова на пасивација.За да дојде до пасивација и да остане стабилна, легурата Fe-Cr мора да има минимална содржина на хром од околу 10,5% по маса, над која може да се појави пасивност, а под неа е невозможна.Хромот може да се користи како елемент за стврднување и често се користи со зацврстувачки елемент како што е никелот за да произведе супериорни механички својства.

Дуплекс нерѓосувачки челик

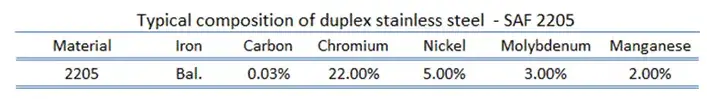

Како што покажува нивното име, дуплекс нерѓосувачките челици се комбинација од два главни типа на легура.Тие имаат мешана микроструктура на аустенит и ферит, целта обично е да се произведе мешавина 50/50, иако, кај комерцијалните легури, односот може да биде 40/60.Нивната отпорност на корозија е слична на нивните аустенитни колеги, но нивната отпорност на корозија на напрегање (особено на пукање од корозија на стрес на хлорид), цврстина на истегнување и јачина на отпуштање (приближно двапати поголема од цврстината на аустенитичните нерѓосувачки челици) генерално се супериорни од онаа на аустенитичниот оценки.Во дуплекс нерѓосувачки челик, јаглеродот се одржува на многу ниски нивоа (C<0,03%).Содржината на хром се движи од 21,00 до 26,00%, содржината на никел се движи од 3,50 до 8,00%, а овие легури може да содржат молибден (до 4,50%).Цврстината и еластичноста генерално спаѓаат помеѓу оние од аустенитните и феритните степени.Оценките на дуплекс обично се поделени во три подгрупи врз основа на нивната отпорност на корозија: слаб дуплекс, стандарден дуплекс и супердуплекс.Супердуплекс челиците имаат зголемена цврстина и отпорност на сите форми на корозија во споредба со стандардните аустенитни челици.Вообичаените употреби вклучуваат морски апликации, петрохемиски постројки, постројки за бигор, разменувачи на топлина и индустрија за производство на хартија.Денес, нафтената и гасната индустрија е најголемиот корисник и се залага за повеќе оценки отпорни на корозија, што доведе до развој на супердуплекс челици.

Отпорноста на нерѓосувачкиот челик на хемиските ефекти на корозивни агенси се заснова на пасивација.За да дојде до пасивација и да остане стабилна, легурата Fe-Cr мора да има минимална содржина на хром од околу 10,5% по маса, над која може да се појави пасивност, а под неа е невозможна.Хромот може да се користи како елемент за стврднување и често се користи со зацврстувачки елемент како што е никелот за да произведе супериорни механички својства.

Дуплекс нерѓосувачки челици – SAF 2205 – 1,4462

Вообичаен дуплекс нерѓосувачки челик е SAF 2205 (заштитен знак во сопственост на Sandvik за 22Cr дуплекс (феритно-аустенитен) нерѓосувачки челик), кој обично содржи 22% хром и 5% никел.Има одлична отпорност на корозија и висока јачина, 2205 е најкористениот дуплекс нерѓосувачки челик.Апликациите на SAF 2205 се во следните индустрии:

- Транспорт, складирање и хемиска обработка

- Опрема за обработка

- Високи хлориди и морски средини

- Истражување на нафта и гас

- Машини за хартија

Својства на дуплекс нерѓосувачки челик

Карактеристиките на материјалот се интензивни својства, што значи дека тие се независни од количината на маса и може да варираат од место до место во системот во секој момент.Науката за материјали вклучува проучување на структурата на материјалите и нивно поврзување со нивните својства (механички, електрични, итн.).Откако научникот за материјали знае за оваа корелација структура-својство, тие потоа можат да продолжат да ги проучуваат релативните перформанси на материјалот во дадена апликација.Главните детерминанти на структурата на материјалот, а со тоа и на неговите својства се неговите составни хемиски елементи и начинот на кој тој е преработен во неговата конечна форма.

Механички својства на дуплекс нерѓосувачки челик

Материјалите често се избираат за различни примени бидејќи имаат пожелни комбинации на механички карактеристики.За структурни апликации, својствата на материјалот се клучни и инженерите мора да ги земат предвид.

Јачина на дуплекс нерѓосувачки челик

Во механиката на материјалите, најачина на материјалоте неговата способност да издржи нанесено оптоварување без дефект или пластична деформација.Јачината на материјалите го зема предвид односот помеѓу надворешните оптоварувања што се применуваат на материјалот и добиената деформација или промена на димензиите на материјалот.Јачината на материјалот е неговата способност да го издржи ова применето оптоварување без дефект или пластична деформација.

Крајна цврстина на истегнување

Крајната цврстина на истегнување на дуплекс нерѓосувачки челик – SAF 2205 е 620 MPa.

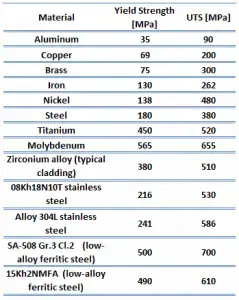

Накрајна цврстина на истегнувањее максимумот на инженерствотокрива напрегање-деформација.Ова соодветствува на максималниот стрес што го одржува структурата во напнатост.Крајната цврстина на истегнување често се скратува на „јачина на истегнување“ или „крајна“.Ако овој стрес се примени и одржува, ќе дојде до фрактура.Често, оваа вредност е значително поголема од напрегањето на извлекувањето (дури 50 до 60 проценти повеќе од приносот за некои видови метали).Кога еластичниот материјал ќе ја достигне својата крајна цврстина, тој доживува врат каде што површината на напречниот пресек локално се намалува.Кривата напрегање-деформација не содржи поголем напон од крајната јачина.Иако деформациите може да продолжат да се зголемуваат, стресот обично се намалува по постигнувањето на крајната сила.Тоа е интензивна сопственост;затоа, неговата вредност не зависи од големината на примерокот за тестирање.Сепак, тоа зависи од други фактори, како што се подготовката на примерокот, присуството или неправилноста на површинските дефекти и температурата на околината и материјалот за испитување.Крајната цврстина на истегнување варира од 50 MPa за алуминиум до дури 3000 MPa за челик со многу висока цврстина.

Накрајна цврстина на истегнувањее максимумот на инженерствотокрива напрегање-деформација.Ова соодветствува на максималниот стрес што го одржува структурата во напнатост.Крајната цврстина на истегнување често се скратува на „јачина на истегнување“ или „крајна“.Ако овој стрес се примени и одржува, ќе дојде до фрактура.Често, оваа вредност е значително поголема од напрегањето на извлекувањето (дури 50 до 60 проценти повеќе од приносот за некои видови метали).Кога еластичниот материјал ќе ја достигне својата крајна цврстина, тој доживува врат каде што површината на напречниот пресек локално се намалува.Кривата напрегање-деформација не содржи поголем напон од крајната јачина.Иако деформациите може да продолжат да се зголемуваат, стресот обично се намалува по постигнувањето на крајната сила.Тоа е интензивна сопственост;затоа, неговата вредност не зависи од големината на примерокот за тестирање.Сепак, тоа зависи од други фактори, како што се подготовката на примерокот, присуството или неправилноста на површинските дефекти и температурата на околината и материјалот за испитување.Крајната цврстина на истегнување варира од 50 MPa за алуминиум до дури 3000 MPa за челик со многу висока цврстина.

Јачина на принос

Јачината на испуштање на дуплекс нерѓосувачки челик – SAF 2205 е 440 MPa.

Наточка на приносе точката на акрива напрегање-деформацијашто укажува на границата на еластичното однесување и на почетното пластично однесување.Јачина на попуштање или напрегање е материјалното својство дефинирано како напрегање при кое материјалот почнува да се деформира пластично.Спротивно на тоа, точката на попуштање е точката каде што започнува нелинеарната (еластична + пластична) деформација.Пред точката на попуштање, материјалот ќе се деформира еластично и ќе се врати во првобитната форма кога ќе се отстрани применетиот напон.Откако ќе се помине точката на попуштање, дел од деформацијата ќе биде постојана и неповратна.Некои челици и други материјали покажуваат однесување наречено феномен на точка на попуштање.Јачината на отстапување варира од 35 MPa за алуминиум со мала цврстина до поголема од 1400 MPa за челик со висока цврстина.

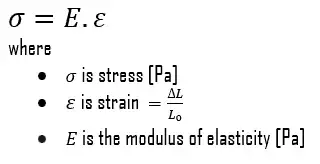

Младиот модул на еластичност

Young-овиот модул на еластичност на дуплекс нерѓосувачки челик – SAF 2205 е 200 GPa.

Јанг модул на еластичносте модул на еластичност за напрегање на истегнување и притисок во режимот на линеарна еластичност на едноаксијална деформација и обично се проценува со тестови на истегнување.До ограничување на стресот, телото ќе може да ги врати своите димензии при отстранување на товарот.Применетите напрегања предизвикуваат атомите во кристалот да се поместат од нивната рамнотежна положба, и ситеатомисе поместуваат исто толку и ја одржуваат својата релативна геометрија.Кога ќе се отстранат напрегањата, сите атоми се враќаат во првобитната положба и не се јавува трајна деформација.СпоредХуковиот закон, напрегањето е пропорционално на напрегањето (во еластичната област), а наклонот е Јанг-ов модул.Младиот модул е еднаков на надолжното напрегање поделено со напрегањето.

Тврдоста на дуплекс нерѓосувачки челик

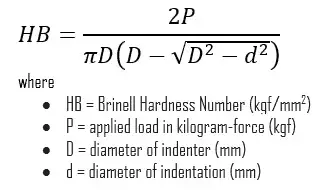

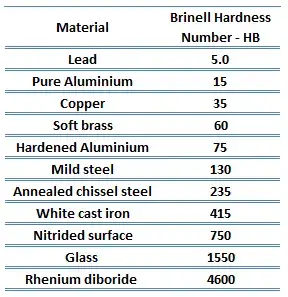

Тврдоста на Бринел на дуплекс нерѓосувачки челици – SAF 2205 е приближно 217 MPa.

Во науката за материјали,цврстинае способност да се издржи површинско вдлабнување (локализирана пластична деформација) и гребење.Цврстината е веројатно најлошо дефинираната карактеристика на материјалот бидејќи може да укаже на отпорност на гребење, триење, вдлабнување или дури и отпорност на обликување или локализирана пластична деформација.Цврстината е важна од инженерска гледна точка затоа што отпорноста на абење од триење или ерозија од пареа, масло и вода генерално се зголемува со тврдоста.

Во науката за материјали,цврстинае способност да се издржи површинско вдлабнување (локализирана пластична деформација) и гребење.Цврстината е веројатно најлошо дефинираната карактеристика на материјалот бидејќи може да укаже на отпорност на гребење, триење, вдлабнување или дури и отпорност на обликување или локализирана пластична деформација.Цврстината е важна од инженерска гледна точка затоа што отпорноста на абење од триење или ерозија од пареа, масло и вода генерално се зголемува со тврдоста.

Бринел тест за цврстинае еден од тестовите за цврстина на вовлекување развиен за тестирање на цврстина.Во тестовите на Бринел, тврд, сферичен вовлекувач е принуден под одредено оптоварување на површината на металот што треба да се тестира.Типичниот тест користи стврднета челична топка со дијаметар од 10 mm (0,39 инчи) како вовлекувач со сила од 3.000 kgf (29,42 kN; 6,614 lbf).Оптоварувањето се одржува константно одредено време (помеѓу 10 и 30 секунди).За помеки материјали, се користи помала сила;за поцврсти материјали, топката од волфрам карбид се заменува за челичната топка.

Тестот дава нумерички резултати за квантифицирање на тврдоста на материјалот, што се изразува со Бринелскиот број на тврдост – HB.Бројот на тврдоста на Бринел е означен со најчесто користените стандарди за тестирање (ASTM E10-14[2] и ISO 6506-1:2005) како HBW (H од цврстина, B од Бринел и W од материјалот на вовлекувачот, волфрам (волфрам) карбид).Во поранешните стандарди, HB или HBS се користеа за да се однесуваат на мерењата направени со челични вовлекувачи.

Бринеловиот број на тврдост (HB) е оптоварувањето поделено со површината на вдлабнувањето.Дијаметарот на отпечатокот се мери со микроскоп со надредена скала.Бројот на тврдоста на Бринел се пресметува од равенката:

Постојат различни методи за тестирање во вообичаена употреба (на пример, Бринел,Кнуп,Викерс, иРоквел).Достапни се табели кои ги корелираат бројките на тврдоста од различните методи на тестирање каде корелацијата е применлива.Во сите размери, бројот на висока цврстина претставува тврд метал.

Термички својства на дуплекс нерѓосувачки челик

Термичките својства на материјалите се однесуваат на одговорот на материјалите на промените во нивнататемператураи примената натоплина.Како цврста супстанција апсорбираенергијаво форма на топлина, неговата температура се зголемува, а нејзините димензии се зголемуваат.Но, различни материјали различно реагираат на примената на топлина.

Топлински капацитет,термално ширење, итоплинска спроводливостчесто се критични во практичната употреба на цврсти материи.

Точка на топење на дуплекс нерѓосувачки челик

Точката на топење на дуплекс нерѓосувачки челик – SAF 2205 челик е околу 1450°C.

Генерално, топењето е фазна промена на супстанцијата од цврста во течна фаза.Наточка на топењена супстанцијата е температурата на која се случува оваа фазна промена.Точката на топење, исто така, дефинира состојба каде што цврстото и течноста можат да постојат во рамнотежа.

Топлинска спроводливост на дуплекс нерѓосувачки челик

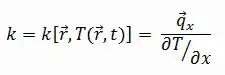

Топлинската спроводливост на дуплекс нерѓосувачки челици – SAF 2205 е 19 W/(m. K).

Карактеристиките на пренос на топлина на цврстиот материјал се мерат со својство нареченотоплинска спроводливост, k (или λ), мерено во W/mK Ја мери способноста на супстанцијата да пренесува топлина низ материјалот соспроводливост.Забележи го тоаФуриеовиот законсе однесува на сите материи, без оглед на нејзината состојба (цврста, течна или гасна).Затоа, тој е дефиниран и за течности и гасови.

Натоплинска спроводливосткај повеќето течности и цврсти материи варира во зависност од температурата, а за испарувањата зависи и од притисокот.Генерално:

Повеќето материјали се речиси хомогени, затоа обично можеме да напишеме k = k (T).Слични дефиниции се поврзани со топлинска спроводливост во y- и z-насоки (ky, kz), но за изотропен материјал, топлинската спроводливост е независна од насоката на пренос, kx = ky = kz = k.

Време на објавување: Февруари-04-2023 година