Ние користиме колачиња за да го подобриме вашето искуство.Продолжувајќи да ја прелистувате оваа страница, се согласувате со нашата употреба на колачиња.Дополнителни информации.

Ние користиме колачиња за да го подобриме вашето искуство.Продолжувајќи да ја прелистувате оваа страница, се согласувате со нашата употреба на колачиња.Дополнителни информации.

Производството на адитиви (AM) вклучува создавање тродимензионални објекти, еден ултра тенок слој во исто време, што го прави поскапо од традиционалната обработка.Сепак, само мал дел од прашокот што се депонира за време на процесот на склопување се леме во компонентата.Остатокот потоа не се топи, па може повторно да се употреби.Спротивно на тоа, ако предметот е создаден класично, обично е потребно отстранување на материјалот со мелење и обработка.

Карактеристиките на прав ги одредуваат параметрите на машината и мора прво да се земат предвид.Цената на АМ би била неекономична со оглед на тоа што нетопениот прав е контаминиран и не може да се рециклира.Оштетувањето на прашокот резултира со два феномена: хемиска модификација на производот и промени во механичките својства како што се морфологијата и дистрибуцијата на големината на честичките.

Во првиот случај, главната задача е да создадеме цврсти структури кои содржат чисти легури, така што треба да избегнеме контаминација на прав, на пример, со оксиди или нитриди.Во вториот случај, овие параметри се поврзани со флуидност и распространување.Затоа, секоја промена во својствата на прашокот може да доведе до нееднаква дистрибуција на производот.

Податоците од неодамнешните публикации покажуваат дека класичните мерачи на проток не можат да обезбедат соодветни информации за проточноста на прав во производството на адитиви за кревети во прав.Во однос на карактеризацијата на суровините (или прашокот), на пазарот постојат неколку соодветни методи на мерење кои можат да го задоволат ова барање.Состојбата на стрес и полето за проток на прав мора да бидат исти во мерната ќелија и во процесот.Присуството на компресивни оптоварувања е некомпатибилно со слободниот површински проток што се користи во уредите AM кај тестерите за стрижење ќелии и класичните реометри.

GranuTools разви работни текови за карактеризација на прав во производството на адитиви.Нашата главна цел беше да имаме една алатка по геометрија за прецизно моделирање на процесите, а овој работен тек беше искористен за да се разбере и следи еволуцијата на квалитетот на пудрата преку повеќекратни поминувања за печатење.Неколку стандардни алуминиумски легури (AlSi10Mg) беа избрани за различно времетраење при различни термички оптоварувања (од 100 до 200 °C).

Термичката деградација може да се контролира со анализа на способноста на прашокот да складира полнење.Прашокот беше анализиран за проточност (GranuDrum инструмент), кинетика на пакување (GranuPack инструмент) и електростатско однесување (GranuCharge инструмент).Мерењата на кохезијата и кинетиката на пакувањето се достапни за следните маси на прашок.

Правите кои лесно се шират ќе доживеат низок индекс на кохезија, додека прашоците со брза динамика на полнење ќе произведуваат механички делови со помала порозност во споредба со производите што потешко се полнат.

Беа избрани три прашоци од алуминиумска легура (AlSi10Mg) складирани во нашата лабораторија неколку месеци, со различна дистрибуција на големината на честичките и еден примерок од нерѓосувачки челик од 316L, овде наведен како примероци A, B и C.Карактеристиките на примероците може да се разликуваат од другите.производители.Дистрибуцијата на големината на честичките на примерокот беше измерена со ласерска дифракциона анализа/ISO 13320.

Бидејќи тие ги контролираат параметрите на машината, прво мора да се земат предвид својствата на прашокот, а ако сметаме дека нестопениот прав е контаминиран и не може да се рециклира, трошоците за производство на адитиви нема да бидат толку економични колку што би сакале.Затоа, ќе се истражат три параметри: проток на прашок, кинетика на пакување и електростатика.

Распространоста е поврзана со униформноста и „мазноста“ на слојот во прав по операцијата за повторно обложување.Ова е многу важно бидејќи мазните површини полесно се печатат и може да се испитаат со алатката GranuDrum со мерење на индексот на адхезија.

Бидејќи порите се слаби точки во материјалот, тие можат да доведат до пукнатини.Динамиката на пакување е вториот критичен параметар бидејќи прашокот за брзо пакување има мала порозност.Ова однесување е измерено со GranuPack со вредност од n1/2.

Присуството на електрично полнење во прашокот создава кохезивни сили што доведуваат до формирање на агломерати.GranuCharge ја мери способноста на прашокот да генерира електростатско полнење при контакт со избраниот материјал за време на протокот.

За време на обработката, GranuCharge може да предвиди влошување на протокот, како што е формирање на слој во AM.Така, добиените мерења се многу чувствителни на состојбата на површината на зрното (оксидација, контаминација и грубост).Стареењето на обновениот прав потоа може точно да се измери (±0,5 nC).

GranuDrum се заснова на принципот на ротирачки барабан и е програмиран метод за мерење на проточноста на прав.Хоризонтален цилиндар со проѕирни странични ѕидови содржи половина од примерокот од прав.Тапанот се ротира околу својата оска со аголна брзина од 2 до 60 вртежи во минута, а CCD камерата фотографира (од 30 до 100 слики во интервали од 1 секунда).Интерфејсот воздух/прав се идентификува на секоја слика со помош на алгоритам за откривање рабови.

Пресметајте ја просечната позиција на интерфејсот и осцилациите околу оваа просечна позиција.За секоја брзина на ротација, аголот на проток (или „динамички агол на одмор“) αf се пресметува од средната позиција на интерфејсот, а индексот на динамичка адхезија σf, што се однесува на меѓучестичкото поврзување, се анализира од флуктуациите на меѓусебниот слој.

Аголот на проток е под влијание на голем број параметри: триење помеѓу честичките, обликот и кохезијата (ван дер Валс, електростатички и капиларни сили).Кохезивните прашоци резултираат со интермитентен проток, додека некохезивните прашоци резултираат со редовен проток.Помалите вредности на аголот на проток αf одговараат на добри својства на проток.Индексот на динамична адхезија блиску до нула одговара на некохезивен прав, затоа, како што се зголемува адхезијата на прашокот, индексот на адхезија соодветно се зголемува.

GranuDrum ви овозможува да го измерите аголот на првата лавина и аерацијата на прашокот за време на протокот, како и да го измерите индексот на адхезија σf и аголот на проток αf во зависност од брзината на ротација.

Мерењата на волуменската густина, густината на прислушување и Хауснеровиот однос на GranuPack (исто така наречени „тестови на допир“) се многу популарни во карактеризацијата на прашокот поради леснотијата и брзината на мерењето.Густината на прашокот и способноста да се зголеми неговата густина се важни параметри при складирање, транспорт, агломерација итн. Препорачаната постапка е опишана во Фармакопеја.

Овој едноставен тест има три главни недостатоци.Мерењата зависат од операторот и методот на полнење влијае на почетниот волумен на прав.Визуелните мерења на волуменот може да доведат до сериозни грешки во резултатите.Поради едноставноста на експериментот, ја занемаривме динамиката на набивање помеѓу почетната и крајната димензија.

Однесувањето на прашокот внесен во континуираниот излез беше анализиран со помош на автоматизирана опрема.Прецизно измерете го Хауснеровиот коефициент Hr, почетната густина ρ(0) и конечната густина ρ(n) по n кликнувања.

Бројот на чешми обично е фиксиран на n=500.GranuPack е автоматизирано и напредно мерење на густината на прислушување врз основа на најновите динамички истражувања.

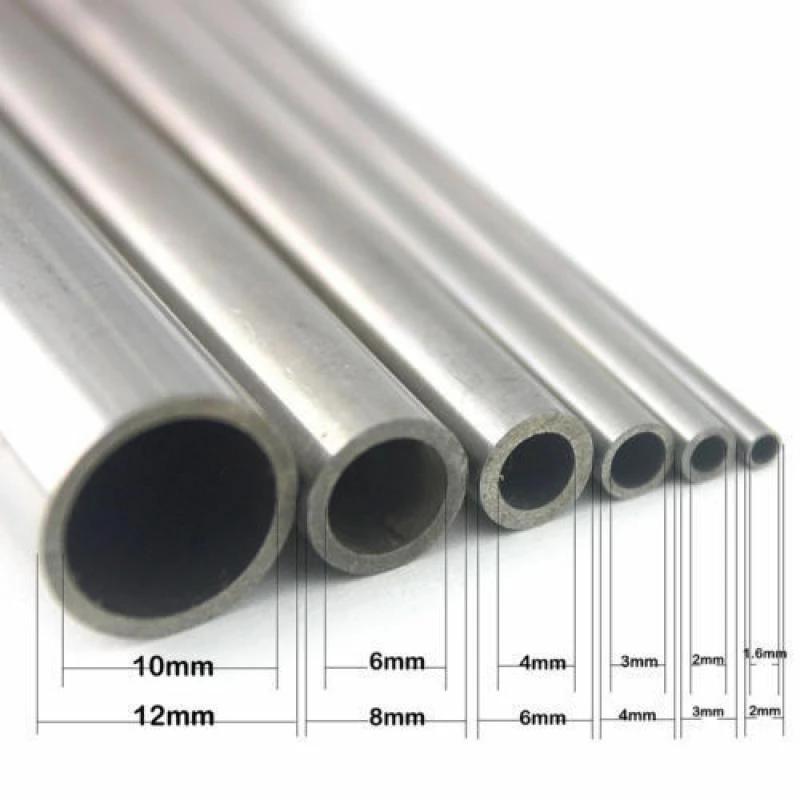

Може да се користат и други индекси, но тие не се наведени овде.Прашокот се става во метални цевки и поминува низ ригорозен процес на автоматска иницијализација.Екстраполацијата на динамичкиот параметар n1/2 и максималната густина ρ(∞) е земена од кривата на набивање.

Лесен шуплив цилиндар се наоѓа на врвот на креветот за прав за да го одржува нивото на интерфејсот прашок/воздух за време на набивањето.Цевката што го содржи примерокот од прав се издигнува до фиксна висина ∆Z и потоа слободно паѓа до висина, обично фиксирана на ∆Z = 1 mm или ∆Z = 3 mm, мерена автоматски по секој удар.По висина, можете да го пресметате волуменот V на купот.

Густината е односот на масата m до волуменот V на слојот од прав.Масата на прашокот m е позната, густината ρ се применува по секое ослободување.

Хауснеровиот коефициент Hr е поврзан со брзината на набивање и се анализира со равенката Hr = ρ(500) / ρ(0), каде ρ(0) е почетната волуменска маса и ρ(500) е пресметаната густина на чешмата по 500 чешми.Резултатите се репродуцираат со мала количина прашок (обично 35 ml) со помош на методот GranuPack.

Карактеристиките на прашокот и природата на материјалот од кој е направен уредот се клучни параметри.За време на протокот, електростатските полнежи се генерираат во прашокот, а овие полнежи се предизвикани од трибоелектричниот ефект, размената на полнежи кога две цврсти материи доаѓаат во контакт.

Кога прашокот тече внатре во уредот, трибоелектричните ефекти се јавуваат на контактот помеѓу честичките и на контактот помеѓу честичката и уредот.

По контакт со избраниот материјал, GranuCharge автоматски ја мери количината на електростатско полнење што се создава во прашокот за време на протокот.Примерок од прав тече во вибрирачка V-цевка и паѓа во чаша Фарадеј поврзана со електрометар што го мери полнењето што прашокот го добива додека се движи низ V-цевката.За репродуктивни резултати, хранете ја V-цевката често со ротирачки или вибрирачки уред.

Трибоелектричниот ефект предизвикува еден објект да добие електрони на неговата површина и на тој начин да биде негативно наелектризиран, додека друг објект губи електрони и затоа е позитивно наелектризиран.Некои материјали полесно добиваат електрони од другите, а слично, другите материјали полесно губат електрони.

Кој материјал станува негативен, а кој позитивен зависи од релативната тенденција на вклучените материјали да добиваат или губат електрони.За да се претстават овие трендови, беше развиена трибоелектричната серија прикажана во Табела 1.Материјалите кои имаат тенденција да бидат позитивно наелектризирани и други кои имаат тенденција да бидат негативно наелектризирани се наведени, додека материјалите кои не покажуваат тенденции на однесување се наведени во средината на табелата.

Од друга страна, оваа табела дава информации само за трендот на однесување на полнење на материјалот, така што GranuCharge е создаден за да обезбеди точни вредности за однесувањето на полнењето во прав.

Беа спроведени неколку експерименти за да се анализира термичкото распаѓање.Примероците се оставаа на 200°C еден до два часа.Прашокот потоа веднаш се анализира со GranuDrum (термичко име).Прашокот потоа се става во контејнер додека не достигне амбиентална температура и потоа се анализира со помош на GranuDrum, GranuPack и GranuCharge (т.е. „ладно“).

Суровите примероци беа анализирани со помош на GranuPack, GranuDrum и GranuCharge на иста влажност/собна температура, т.е. релативна влажност 35,0 ± 1,5% и температура 21,0 ± 1,0 °C.

Индексот на кохезија ја пресметува проточноста на прашокот и корелира со промените во положбата на интерфејсот (прав/воздух), кои рефлектираат само три контактни сили (ван дер Валс, капиларна и електростатска).Пред експериментот, запишете ја релативната влажност (RH, %) и температурата (°C).Потоа истурете го прашокот во садот со барабанот и започнете со експериментот.

Заклучивме дека овие производи не се чувствителни на колач при разгледување на тиксотропните параметри.Интересно, термичкиот стрес го промени реолошкото однесување на прашокот од примероците А и Б од задебелување на смолкнување до разредување со смолкнување.Од друга страна, примероците C и SS 316L не беа засегнати од температурата и покажаа само задебелување на смолкнување.Секој прашок покажа подобра размачкување (т.е. помал индекс на кохезија) по загревањето и ладењето.

Температурниот ефект зависи и од специфичната површина на честичките.Колку е поголема топлинската спроводливост на материјалот, толку е поголем ефектот врз температурата (т.е. ???225°?=250?.?-1.?-1) и ?316?225°?=19?.?-1.?-1), колку се помали честичките, толку е поважен ефектот на температурата.Работата на покачени температури е добар избор за прашоци од алуминиумска легура поради нивната зголемена размачкување, а оладените примероци постигнуваат уште подобра проточност во споредба со недопрените прашоци.

За секој експеримент GranuPack, тежината на прашокот беше снимена пред секој експеримент, а примерокот беше подложен на 500 удари со фреквенција на удар од 1 Hz со слободен пад на мерната ќелија од 1 mm (енергија на удар ∝).Примероците се дистрибуираат во мерните ќелии според софтверски упатства независни од корисникот.Мерењата потоа се повторија двапати за да се процени репродуктивноста и да се испита средната и стандардната девијација.

Откако ќе заврши анализата на GranuPack, почетната густина на пакување (ρ(0)), конечната густина на пакување (на неколку кликања, n = 500, т.е. ρ(500)), Хауснеровиот сооднос/Карр индекс (Hr/Cr) и два евидентирани параметри (n1/2 и τ) поврзани со динамиката на набивање.Оптималната густина ρ(∞) е исто така прикажана (види Додаток 1).Табелата подолу ги реорганизира експерименталните податоци.

На сликите 6 и 7 се прикажани вкупните криви на набивање (густина наспроти бројот на удари) и односот на параметарот n1/2/Hausner.Лентите за грешки пресметани со користење на просеци се прикажани на секоја крива, а стандардните отстапувања се пресметани од тестовите за повторливост.

Производот од нерѓосувачки челик од 316L беше најтешкиот производ (ρ(0) = 4,554 g/mL).Во однос на густината на тапкање, SS 316L сè уште е најтешкиот прашок (ρ(n) = 5,044 g/mL), проследен со примерокот A (ρ(n) = 1,668 g/mL), проследен со примерокот B (ρ (n) = 1,668 g/ml) (n) = 1,645 g/ml).Примерокот C беше најнизок (ρ(n) = 1,581 g/mL).Според волуменската густина на почетниот прав, гледаме дека примерокот А е најлесниот, а земајќи ја предвид грешката (1,380 g / ml), примероците B и C имаат приближно иста вредност.

Кога прашокот се загрева, неговиот сооднос на Хауснер се намалува, што се случува само за примероците B, C и SS 316L.За примерокот А, ова не може да се направи поради големината на лентите за грешки.За n1/2, трендовите на параметрите се потешко да се идентификуваат.За примерокот A и SS 316L, вредноста на n1/2 се намали по 2 часа на 200°C, додека за прашоците B и C се зголеми по термичко оптоварување.

За секој експеримент на GranuCharge се користеше вибрирачки фидер (види Слика 8).Користете цевка од нерѓосувачки челик 316L.Мерењата се повторија 3 пати за да се процени репродуктивноста.Тежината на производот што се користеше за секое мерење беше приближно 40 ml и по мерењето не беше пронајден прашок.

Пред експериментот се евидентира тежината на прашокот (mp, g), релативната влажност на воздухот (RH, %) и температурата (°C).На почетокот на тестот, измерете ја густината на полнењето на примарниот прав (q0 во µC/kg) со внесување на прашокот во чашата Фарадеј.На крајот, запишете ја масата на прашокот и пресметајте ја конечната густина на полнеж (qf, µC/kg) и Δq (Δq = qf – q0) на крајот од експериментот.

Необработените податоци за GranuCharge се прикажани во Табела 2 и Слика 9 (σ е стандардното отстапување пресметано од резултатите од тестот за репродуктивност), а резултатите се претставени како хистограми (прикажани се само q0 и Δq).SS 316L имаше најниска почетна цена;ова може да се должи на фактот дека овој производ има највисок PSD.Во однос на почетната количина на полнење на прашокот од примарната легура на алуминиум, не може да се извлечат заклучоци поради големината на грешките.

По контакт со цевка од не'рѓосувачки челик 316L, примерокот А доби најмала количина на полнење во споредба со прашокот Б и Ц, што го нагласува сличен тренд, кога прашокот SS 316L се трие со SS 316L, се наоѓа густина на полнење блиску до 0 (види трибоелектрична серија).Производот Б е сè уште повеќе наполнет од А. За примерокот C, трендот продолжува (позитивно почетно полнење и финално полнење по истекување), но бројот на полнења се зголемува по термичка деградација.

По 2 часа термички стрес на 200 °C, однесувањето на прашокот станува спектакуларно.Во примероците А и Б, почетното полнење се намалува, а крајниот полнеж се менува од негативен во позитивен.Прашокот SS 316L имаше највисоко почетно полнење и неговата промена на густината на полнежот стана позитивна, но остана ниска (т.е. 0,033 nC/g).

Го истражувавме ефектот на термичка деградација врз комбинираното однесување на легура на алуминиум (AlSi10Mg) и прашоци од нерѓосувачки челик 316L додека ги анализиравме оригиналните прашоци во амбиенталниот воздух по 2 часа на 200 °C.

Употребата на прашоци на висока температура може да го подобри размачкувањето на производот, а овој ефект се чини дека е поважен за прашоци со висока специфична површина и материјали со висока топлинска спроводливост.GranuDrum беше користен за да се оцени протокот, GranuPack беше користен за динамична анализа на полнење, а GranuCharge беше користен за анализа на трибоелектричноста на прашокот во контакт со цевки од нерѓосувачки челик 316L.

Овие резултати беа воспоставени со користење на GranuPack, што покажува подобрување на коефициентот на Хауснер за секој прав (со исклучок на примерокот А поради грешка во големината) по процесот на термички стрес.Гледајќи ги параметрите за пакување (n1/2), немаше јасни трендови бидејќи некои производи покажаа зголемување на брзината на пакување додека други имаа контрастно дејство (на пр. Примероци Б и В).

Време на објавување: Јан-10-2023 година